Průmysl, resp. řada jeho odvětví v dnešní době již na mnoha místech planety nepatří k energeticky nejnáročnějším lidským aktivitám. Průmyslová výroba často nedominuje ani žebříčku škodlivých emisí. Její role však na straně spotřeby energií i na straně emisí bude i nadále velmi významná. Odvětví, jako jsou hutnictví nebo sklářství, patří k energeticky velmi náročným, a v současnosti nelze očekávat žádný zásadní inovační průlom, který by tuto situaci změnil. Rudy či sklo se zkrátka musejí tavit při velmi vysokých teplotách a stávající technologie výroby ani základní suroviny nelze nahradit žádnými energeticky úspornějšími variantami.

Co se týče emisí, tak například podle americké Agentury pro ochranu životního prostředí (EPA) tamní průmysl vytváří téměř čtvrtinu emisí celých USA a v zemích EU je tento podíl velmi podobný. Vzhledem k tomu, že USA usilují o snížení produkce skleníkových plynů o 50 % do roku 2030 a EU chce ke stejnému datu snížit tyto emise dokonce o 55 %, je změna energetických koncepcí v oblasti průmyslu aktuální téma, a to počínaje restrukturací energetických zdrojů přes zacházení s energiemi během výrobních procesů až po emise.

V souvislosti s koronavirovou krizí je v současnosti poněkud obtížné energetickou náročnost průmyslové výroby relevantně kvantifikovat. Ve Spojených státech byla například podle Mezinárodní agentury pro energii (IEA) spotřeba elektřiny v průmyslu během letošního dubna meziročně o 9 % nižší a spotřeba zemního plynu v průmyslu tam v květnu meziročně klesla o 8 %. To je největší meziroční pokles od globální recese v roce 2009, i když je třeba říci, že využívání průmyslového plynu stagnovalo již před pandemií (v roce 2019 vzrostlo pouze o 0,1 %).

Zajímavým faktem je, že ve Spojených státech i v Evropě pandemie více zasáhla výrobu méně energeticky náročných produktů, jako jsou například automobily, než energeticky náročnější výrobu, jakou se zabývá třeba chemický průmysl. Číselná data tedy momentálně ukazují určité vychýlení směrem k energeticky náročnější výrobě. Zda se jedná pouze o krátkodobý jev, ukážou až další měsíce.

Elektromotory: potenciál k úsporám

Energetickou spotřebu průmyslové výroby by již v blízké budoucnosti měl významně ovlivňovat také fakt, že ve výrobních provozech neustále vzrůstá počet průmyslových elektromotorů, které dosahují stále vyšší energetické účinnosti. Tento předpoklad plyne ze skutečnosti, že na celosvětové spotřebě elektrické energie v průmyslu se elektromotory podílejí téměř 70 %. Nejnovější studie přitom uvádějí, že pokud si pořídíte nový elektrický pohon, můžete v průměru ušetřit až 30 % nákladů na energii.

Nadějné vyhlídky poněkud komplikuje fakt, že v současné době se přibližně 75 % elektromotorů nachází v čerpadlech, ventilátorech a kompresorech, které jsou ale většinou „pouze“ v souladu se starými standardy účinnosti IE1 nebo IE2. Pro nově instalované elektromotory je však již v řadě zemí stanovena minimální třída účinnosti IE3. Některé společnosti, například Siemens, již mají v portfoliu i elektromotory splňující ještě vyšší třídu účinnosti – IE4 (Super Premium Efficiency). U regulovaných pohonů se přitom potenciál úspor ve srovnání s neregulovanými pohony s pevně danou rychlostí v mnoha případech ještě zvyšuje. Největšího úsporného efektu však lze dosáhnout optimalizací celého pohonného systému. Pokud se podaří zvýšit účinnost motoru, přidá se možnost regulovat otáčky a implementuje se celkový monitoring, založený na moderních digitálních nástrojích, náklady na energie lze snížit až o 60 %.

Síťová řešení a komplexní analýza systémových dat jsou nejlepšími způsoby, jak zvýšit energetickou účinnost na opravdu udržitelnou úroveň. S tím samozřejmě souvisí i zásadní snížení emisí CO2, šetrné využívání zdrojů a výrazné snížení nákladů na životní cyklus zařízení (TCO, Total Cost of Ownership).

Firmy, které jdou příkladem

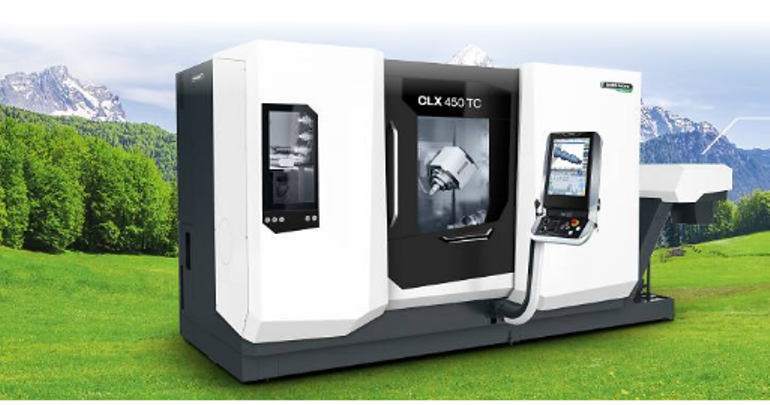

Již dnes lze ve světě najít i velké průmyslové firmy, kterým se podařilo zefektivnit výrobu do té míry, že splňují kritéria klimatické neutrality. Jednou z nich je například německo-japonský výrobce obráběcích strojů DMG MORI. Tato firma od počátku roku 2021 již vyrábí všechny své stroje klimaticky neutrálně, a to od získávání vstupních surovin až po dodávky samotných strojů zákazníkům.

Firma se podle svých slov snaží vyhýbat tvorbě emisí ve všech oblastech své činnosti, například prostřednictvím moderních konceptů vytápění, chlazení a větrání ve svých výrobních prostorech. Již od počátku roku 2020 DMG MORI téměř ve všech svých výrobních lokalitách využívá buď vlastních zdrojů obnovitelné energie, nebo „zelenou energii“ nakupuje. Zbývající emise CO2, které vznikají například při těžbě surovin nebo zpracování oceli, firma kompenzuje investicemi do udržitelných, certifikovaných projektů na ochranu klimatu (firma vlastní certifikáty Gold Standard, Verified Carbon Standard, UN Certified Emission Reduction). Patří k nim třeba výstavba větrné elektrárny v Turecku nebo projekt zaměřený na zpracování biomasy v Číně.

V roce 2020 dosáhly emise CO2 vzniklé v celém hodnotovém řetězci DMG MORI 258 494 t. Ve srovnání s rokem 2019 to znamenalo snížení o úctyhodných 175 570 t CO2 (-40,45 %). Je však třeba dodat, že kvůli koronakrizi a s ní souvisejícím poklesem objednávek lze emise z let 2019 a 2020 srovnávat pouze velmi opatrně.

Mezi tuzemskými průmyslovými firmami je velkým propagátorem udržitelnosti například automobilka Škoda Auto. V jejím ambiciózním programu s názvem Next Level Škoda Strategy 2030 se uvádí například to, že v druhé polovině tohoto desetiletí chce automobilka vyrábět veškerou energii k napájení výrobních závodů pro automobily a komponenty společnosti v České republice a s nulovými emisemi uhlíku.

Škodovka si stanovila tři hlavní pilíře: GreenProduct, GreenFactory a GreenRetail. Na pilíři GreenProduct by měl stát vývoj co možná nejekologičtějších vozů, snižování spotřeby paliva a vývoj nových, recyklovatelných materiálů. Pilíř GreenFactory podpírá všechny tovární aktivity umožňující výrobu šetrnou k přírodním zdrojům. Průběžně se například měří a dále snižuje spotřeba energií a vody, množství odpadu vzniklé v přepočtu na vyrobený vůz, emise CO2 a takzvaných těkavých organických látek (VOC), které vznikají při lakování karoserií. V rámci pilíře GreenRetail se Škoda zabývá ekologickým hospodařením svých prodejců a servisů.

Škoda se může pochlubit také tím, že ve Vrchlabí má svůj první uhlíkově neutrální výrobní závod. Od letošního roku navíc Škoda postupně nahrazuje zemní plyn CO2 neutrálním metanem z bioplynových stanic.

Vedle toho automobilka plánuje, že se z České republiky v příštích letech stane jedno z vývojových center elektromobility. Konkrétně se mají do roku 2030 ve všech třech českých výrobních závodech společnosti Škoda Auto, tedy v Mladé Boleslavi, Kvasinách a Vrchlabí, začít vyrábět elektrické vozy nebo elektrické komponenty pro ně.